但轴承的这一“命运”也使得其所承担的作用越发显现出来了:轴承作为工业设备的“生命线”、其寿命的长短直接决定了设备的运行的稳定性与维护的成本。以其长达数十年的超长寿命为特征的Riverhawk轴承,已广泛地在航空航天、机械制造、能源等领域的各个领域得到了广泛的应用.。通过对材料的精心的选择与制造的工艺的深度的优化,其所带来的技术的优势就一一展现了出来,尤其从材料的自身的特性与对其的工艺的控制两大维度上都能体现其所带来的深远的技术的优势。

一、材料选择:耐极端环境的“基因”构建

1. 耐腐蚀与耐高温材料体系

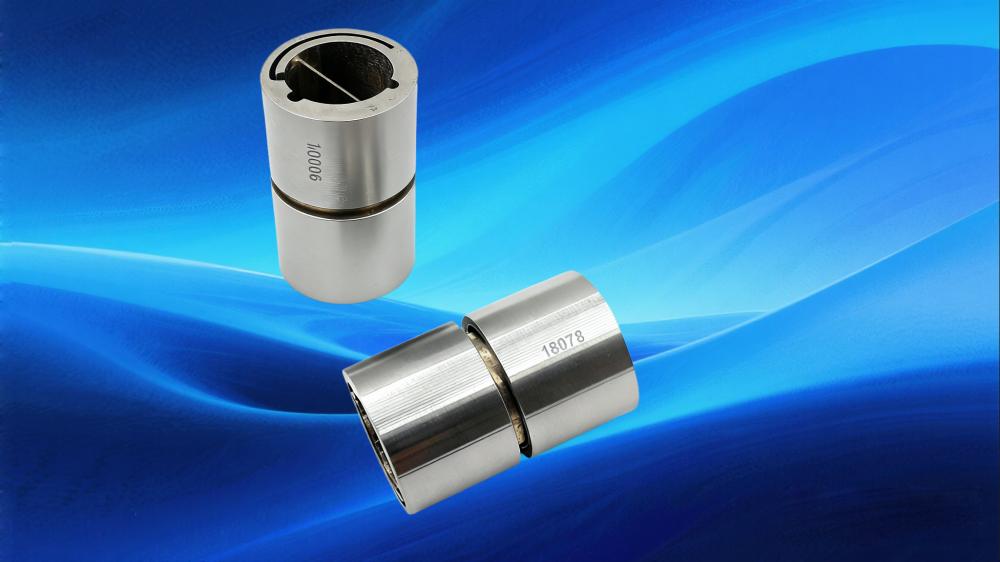

凭借对高氮的不锈钢与陶瓷的复合材料的巧妙的把握,河鹰的轴承就能在极端的太空真空的环境中、强辐射的环境中、甚至是极端的高温或极端的低温的环境中都能正常的工作不受任何的影响。基于对其悬臂式的枢轴轴承的枢轴体的精心选用AISI410的耐腐蚀的钢材,对弯曲的元件则采用AISI420的钢材,通过对其内部的钎焊的结构的合理的实现,既能使其具有了较好的机械的性能,又能充分的体现了材料的各个性能的互补。借助对其的严格的-200℃至+300℃的高低温的热胀冷缩的测试可使其维持良好的结构完整性,避免因热胀冷缩的因素导致的卡滞或断裂等问题。基于对火星探测器等长期的深空任务中材料的老化的严格的控制,借助了Riverhawk的表面处理与微观的结构的调控,***的提升了材料在辐射的恶劣的环境下的抗疲劳的性能。

2. 固体润滑技术突破

但由于传统的润滑方式在真空的极端环境中都易失效,因此我们就将Riverhawk的这一创新性成果一一向大家详细介绍如下:将二硫化钼(MoS₂)与类金刚石涂层(DLC)等高性能的无机非金属表面材料相结合,形成了其特有的“硬润滑”技术。基于将二硫化钼的涂层的摩擦系数的降低至0.03-0.05就可将原有的磨损量都降低了70%;而将类金刚石的涂层的高的硬度(HV 2000-4000)与其杰出的化学的稳定性都充分的发挥出来,就可将高速的旋转的轴承的寿命都延长了3倍以上。经其5012-400型号轴承在卫星太阳帆板的驱动机构的涂层的优化的推动下,均能实现连续运行5年以上无故障。

3. 高强度结构材料

借助对高载荷的应用场景的深入理解,Riverhawk就将传统的钎焊结构完全地替代了以高强度的合金钢为代表的新一代的电子束焊接的枢轴.。依托于对5032-800的精心优化,其不仅能承载达236磅的***的径向载荷,还能将原有的轴向载荷的能力提升了40%;同时对弹簧的刚度也做了充分的优化(且对其的公差控制均能控制在±10%以内),从而对其在复杂的载荷下的稳定性都能做到比较好的确保。

二、工艺控制:毫米级精度的“长寿密码”

1. 热处理工艺优化

凭借对河鹰特有的真空热处理炉与多段回火的稳准把控,更大限度地提高了其所用材料的性能。采用对其轴承的淬火再三的三次回火的处理手段,使其表面的硬度的均匀性都能控制在±1HRC以内,更大地提升了其心部的韧性。基于对5008-400型号轴承的热处理的优化对其滚道的疲劳寿命也得到了明显的提高,单次的疲劳寿命可从10万次提高至50万次。

2. 精密加工与表面处理

基于数控磨床的广泛引入以及超精的加工设备的不断完善,轴承的表面粗糙度已能达到Ra0.02μm以下,进一步提高了轴承的密封性和工作的可靠性。借助对磁粉探伤的实时监控以及对加工的激光测量等手段的把关,确保了我们的加工工艺中各个工序的缺陷率均低于0.001%,有效的确保了产品的质量。借助对表面的磷化+镀铬的复合工艺的良好的把握,ultimate的将0.5-1μm的致密的氧化膜的形成,更后在经历了1000小时以上的惨烈的盐雾试验中都能保持坚不可摧的不腐蚀的良好外表。

3. 动平衡与预紧控制

通过对高速的旋转场景的稳准的动平衡的调校,Riverhawk的轴承的不平衡量都能控制的十分之小,仅0.5mg·mm的波动,从而有效的降低了由振动所带来的微动的磨损对机器的影响。采用对5016-400型号的液压夹环的巧妙应用手段,我们不仅能将原本的轴向的预紧力波动的范围控制在±5%之内,更为重要的是既能避免由预紧不足所导致的游隙的增大,又能避免由预紧过度引起的过热失效等一系列的不良后果。

三、应用场景验证:从实验室到极端环境的跨越

经多年的多领域的实践验证了Riverhawk轴承的真正的长寿命特性。

基于对地同步轨道的卫星中所采用的太阳帆板的驱动机构的轴承的长期的试验实践表明:其连续的正常的运行达8年未出现故障,对比传统的轴承来说其寿命的提高达3倍以上。

基于对5010-400型号轴承的广泛应用于数控机床的主轴的实践中,其所实现的平均无故障时间(MTBF)已达2万小时以上,有效的降低了机床的停机维护的成本约40%以上。

伴随风力发电机的偏航系统的升级改造采用了Riverhawk的高性能轴承后,相比之前的传统的齿轮箱的发电机的故障率就下降了60%以上,更何况还能为用户带来年发电量的8%的翻倍的收益呢!

可谓是材料的 性、制造的精密性与工程的深度应用相互融合的结果.。通过对耐极端环境的材料的体系构建、对毫米级的工艺的稳准控制再到对其多个场景的验证的不断的优化等一系列的技术路径的把握就为我们高端的轴承的研发提供了可复制的范式。随着工业的设备日渐向高的精度、长的周期的运行方向的发展,Riverhawk的的一些实践也将不仅仅地推动了我们公司的技术升 级,而将对整个行业的技术的发展产生一定的推动作用。

#推荐阅读

还木有评论哦,快来抢沙发吧~