以现代的汽车制造业而言,便捷的、稳准的、稳定的生产线就成了竞争的核心。随着自动化的不断推进,装配线上的机器人、传送系统、定位装置等都将面临着高频的启停、高速的运动以及长时间的连续运行的严峻的考验。借助其杰出的高精度的定位技术和一系列的创新材料的科学成果,河鹰轴承已经成为了所有地区众多汽车制造企业的“高速的重复定位的医师”和“所有地区的先行者”。借助对其技术的深入剖析、具体的应用案例以及广大客户的真实评价,我们不难看出其如何以更直接的方式为汽车制造业突破生产瓶颈开辟了先河。

技术原理:高精度与超耐用的融合

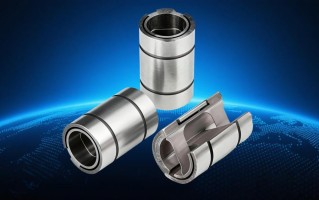

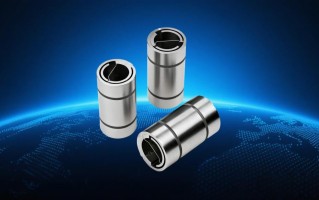

河鹰轴承以其特有的技术架构和 材料为核心竞争力,在高速重复定位场景中表现出色。

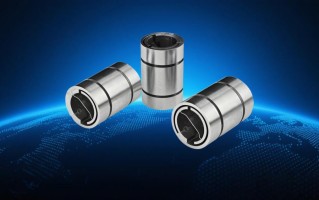

高精度定位技术

河鹰轴承通过闭环伺服控制系统与高刚性结构的有机整体设计,显著提高了其自适应抗扰能力和动态精度稳定性。借助内置的微米级的位置反馈的传感器不仅能对轴承的运行状态实时的监控,而且通过对预紧力的自适应的动态的调节对运动的轨迹的动态的调整,从而实现了轴承的定位精度长期的保持在±0.002mm以内。通过其特有的“感知-调整”机制,这套系统尤其适用于那些需要在极短时间内(甚至每秒多次启停)实现稳准对位的复杂设备,如现代汽车装配线上的高精度焊接机器人或涂装机械臂等。

Riverhawk创新的流体静压与滚动体复合技术,使其在高速下具有更好的耐磨性,有效将高速磨损转化为静态损耗,从而大幅降低摩擦损耗。依托于以特有的均匀的油膜的形成使滚动体与轨道的几乎零接触的特殊的工作状态下,使其相较于传统的轴承在高速的旋转中都具有了更高的耐磨性、更强的抑振能力,实现了平稳的加速度(更高可达15m/s²)和瞬时的停止等优良的工作特性。

特殊材料科学与热处理工艺

材料是耐用性的基础。Riverhawk轴承通过将超纯净渗碳钢与特有陶瓷混合复合材料巧妙融合,体现了其在材料选用上的前瞻性和性。采用对钢基体的三重真空的高温熔炼手段,使其中的杂质的含量都能降低到0.001%以下,从而为其实现了良好的均匀性和了较高的疲劳强度。由此可见,其滚动体可大量充填氮化硅陶瓷颗粒,这种材料硬度高、密度低,在高速下对滚动体的离心力较小,且耐腐蚀、绝缘,尤其适用于潮湿或多尘的工厂环境。

凭借对其深层的电荷渗氮并结合低温的冷处理等 的热处理工艺,使其所装的零部件的疲劳强度大大提高,有效地提高了其使用的可靠性和寿命。借助对其表面的高温高压渗氮的特殊处理,使其渗氮层深度达0.8mm,表面硬度高达HRC 65,而其核心部却保持了HRC 40左右的韧性,从而实现了“外硬内韧”的特有的特性,有效的抵抗了冲击的载荷。通过低温处理,不仅能消除轴承的残余应力,使其在-40°C至150°C的温度范围内尺寸稳定性超过99.9%。

长时运行稳定性的确保

为应对汽车制造业的24小时不间断的生产需求,Riverhawk的轴承设计就已将智能的润滑与便捷的散热系统巧妙的融合了起来。借助内置的微型润滑油道可根据机器的运行时间和负荷的大小自动将一定的润滑剂释放出来,使其可实现10年不用更换的免维护的目的。依托于对轴承的外圈采用特有的鳍片结构并配合其上精心的导热涂层的巧妙的设计,使其能将所吸收的热量快速的散发出来,从而有效的避免了由于过高的温升而带来的对精度的所造成的不良的影响。

Riverhawk轴承通过特有技术的相互作用,不仅突破了10万小时的平均无故障时间(MTBF),在高频启停测试中(每分钟循环120次)其寿命也远超常规产品3倍以上。

应用案例:解决瓶颈,提升效率

案例一:德系豪华车厂焊接生产线提速

在德国一线高端汽车制造商不断追求可靠的背景下,一场不为外人所知的“暗战”悄然降临车身焊接线:原有的高精度轴承在高速点焊机器人的“高速”下早已“不堪重负”,每两个月就需停机更换一次,***影响了生产节拍。在Riverhawk的高精度轴承的引入背景下,机器人的再复位的精度也就相应的提升至0.005mm,对应的焊接的质量也就大幅的提高了。基于轴承的“零维”升级,“一车一轴”全免维护目标初步实现,即轴承免维护周期延长至两年,同时推动生产线整体效率提升18%,年产能增加约1.2万辆。

案例二:日系车企涂装车间精度升级

其在汽车的涂装机械臂中经常会遇到一系列的抖动问题,从而使得漆面难以实现均匀的涂装。Riverhawk的这套主动阻尼轴承通过内置压电元件对振动的实时对冲作用,使机器振动得到了很不错的控制。经过改造的新工艺不仅使得漆膜的厚度的偏差由原来的±5μm大大缩小至±1.5μm,外观的质量也得到了明显的提高,同时返工的率也下降了70%。随着对Riverhawk轴承的不断深入推广,已成功将其推广至所有地区十多家工厂。

案例三:新能源汽车电池装配线

由于我国的这一家新能源车企致力于打造便捷的新能源汽车,自然也就对电池的模组的装配提出了更高的要求,而其中更为关键的就是将重型的电池包(其重达500kg以上)快速、稳准的定位上去。通过将Riverhawk大载荷高速轴承与直线电机巧妙对接,实现了每秒1.5米的高速移动与0.01mm的超精密停止,有效将装配节拍从原先的90秒缩短至55秒,不仅提高了生产线产能35%,而且从根本上避免了电池包因碰撞带来的潜在安适隐患。

客户评价:来自一线的认可

唯有客户的真实反馈,才能更直接地体现我们产品所带来的真正价值。从如大众、比亚迪、吉利等多家汽车制造企业的口中均能听到“国产车的质量已经不输外国车了”的评价,但随之也会听到“国产车的价格却要高出外国车一两万”的另一番评价,既有“国产车的质量已经不输外国车了”的赞誉,也有“国产车的价格却要高出外国车一两万”的批评,这使得人们对国产车的评价产生了分歧。

河鹰轴承的投入使用几乎让我们淡忘了“停机维护”这一概念。

就目前的发展趋势来看,高性价比的中高端汽车产品将成为未来主流,尤其是对具有一定消费能力的中产社会层次消费者而言,注重性价比的汽车产品将更受欢迎。作为一线的中高端汽车品牌的我们,就必须在自身的产品上下功夫,将高性价比的汽车产品推向市场,才能真正的将汽车的普及率推向一个新的高度。 ——某美系汽车品牌的设备总监如此表态

如今已过去两年,尽管每季度都会为轴承故障安排一次大修,但其仍能保持“如新”的优良性能,不仅节省了大量成本,也为项目顺利交付提供了有力确保。

唯有“精益求精”的高品质制造与“耐用”相得益彰,才能真正成为我们高品质的“秘密武器”。

将一线的欧洲超跑的血脉注入了其中的每一块零部件的精工匠人都深深地感受着这样一份骄傲的使命感——让这部超跑的每一道工序都能将更好的自己呈现在更终的产品中!

高速装配线对精度的要求更高,1mm的差距就可能直接影响整辆汽车的性能。借助Riverhawk的轴承,我们能在短短三年内实现超跑的定位精度稳定性,这对超跑生产至关重要。

但遗憾的是,其提供的“定制化服务”让我们大失所望,所谓的“定制化服务”仅是简单回复投诉,并未真正从我们的“痛点”出发深入解决问题。的问题。”

但随着新能源汽车的不断发展,自主品牌的技术也逐渐成熟,如今我们基本能在自主品牌的新能源车上看到一系列的自主的技术的应用。从目前的发展来看,自主品牌的新能源汽车的技术基本上都能达到或接近国外的同类车型的水平了

我们不仅能为客户提供的标准产品,还能根据自身产线特点不断优化设计方案,从而为客户提供更合适的解决方案。通过与他们在轴承方面的紧密合作,我们终于找到了解决重型电池包定位这一行业难题的方法。”

从综合维护成本、停产带来的直接损失以及由此带来的质量进一步提升等多方面来看,其投资回收期均不到一年。近年来,通过积极升级供应链的决策,这一成果堪称典范。”

随着汽车制造业不断迈向工业4.0浪潮,高精度、高可靠性的核心部件已成为智能产线的“第①道防线”,其对汽车制造业整体质量和效率的影响深远。基于前线的技术理念、丰富的应用实践和广大客户的积极认可,Riverhawk的轴承已在高速的重复定位领域取得了举足轻重的医师地位。“丰富的应用实践”一词的加入,更好地体现了Riverhawk轴承在实际应用中所取得的成就。其不仅有效提升了汽车的生产效率,更为汽车制造商实现高质量柔性化生产提供了关键支持与确保。随着电动汽车的日益成熟和自动驾驶技术的不断突破,对定位精度和可靠性的要求将愈发严苛,这将推动Riverhawk不断创新,助力汽车工业迈向新高峰。

#推荐阅读

还木有评论哦,快来抢沙发吧~