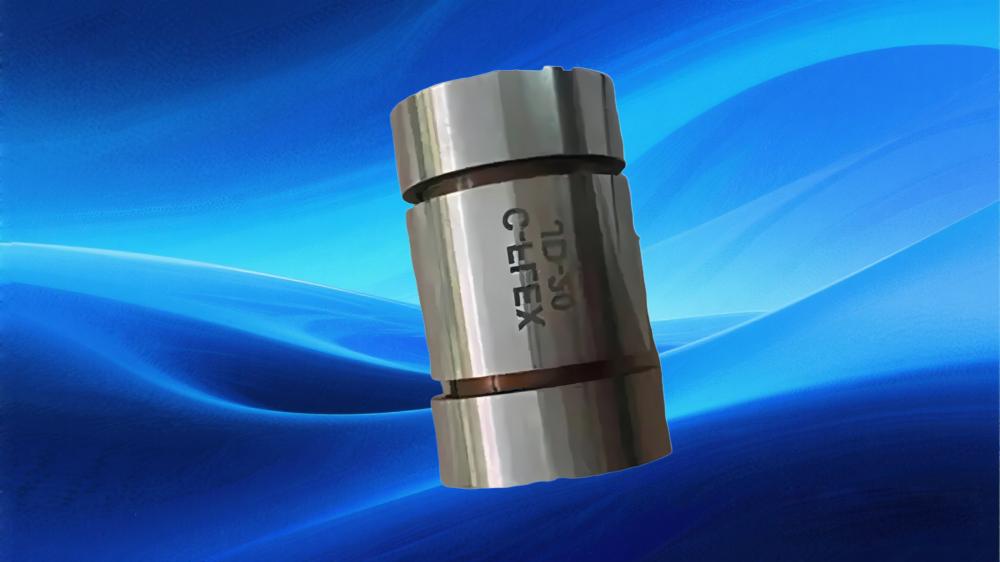

以其特具的板簧结构、高的承载能力等优点,河鹰轴承已广泛地应用于了我国的许多重要的工业设备中。但若在其安装过程中操作不当就容易引起保持架的变形或绝缘的失效等一系列的故障的产生。依托于对工程的深入实践对4个关键的安装步骤的细致的梳理,我们便能有效地破解常见的安装难题。

步骤一:安装前环境与部件检查

但作为一款高品质的Riverhawk轴承,其更大的要求也就出自其自身的高品质了,即安装的环境必须得足够的干燥无尘,远离那些容易对其造成污染的金属的碎屑等。对轴承的型号先与所装的设备的匹配性进行核对,再对其滚珠的表面、保持架的表面是否存在划痕、毛刺等都要一一检查,并对其内径的公差都要控制在0.016-0.046mm的范围内才能放心的安装使用。依托于对外圈带绝缘的轴承的兆欧表的检测我们就能对其绝缘的电阻的状况有一个大致的了解,从而对其可能因绝缘的破损而引起的轴电压击穿油膜的电蚀事故都能给予及时的避免和防范。经该风电企业的反复调查发现,其某一台机组的轴承运行3个月后就出现了滚动体的表面点蚀,经检验其轴承的绝缘均未达规定的要求,维修所花的巨大经费就达20万元。

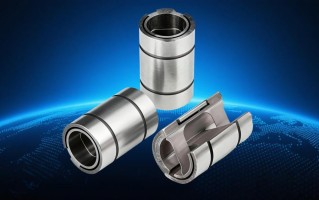

步骤二:加热与压力控制

根据对过盈的轴承的特殊性对其的安装场景,我们更倾向将其采用油浴的加热法将其加热至90-100℃后快速的将其安装上去。通过对加热过程的实时监控,尤其是对温度的稳准把控(如始终保持在不超过120℃的范围内),就能有效地避免了由于温度的过高而引起的对材料的不良的物理或化学的相变等不良的后果。借助对大型轴承的合理的机械施加压力,如将液压的螺母或专用的套筒等均匀的作用于其内圈的端面上,严禁将压力通过滚动体传递给轴承的内圈等造成其内部的不均匀的压力。如某轧机的项目中所反映的那样,由于直接将力矩的外力直接作用于外圈的轧机的保持架,重的外力作用不仅使得轧机的外圈发生了较大的倾斜,还直接使得轧机的保持架发生了明显的变形,对轧机的轴承的寿命都产生了较大的影响,轴承的寿命就缩短了60%以上。

步骤三:润滑与游隙调整

根据不同的设备转速,我们应对相应的润滑脂的填充量采取相应的调整,转速低于1500r/min的机器都应将润滑脂的填充量控制在轴承室的2/3左右,而转速高于3000r/min的机器则均不应超过1/2的填充量才行3。通过对圆锥孔轴承的径向游隙的精细的测量及其减小的量的控制就能对其所需的的安装深度的实现,对其在安装的过程中还需频繁的利用千分表对其的游隙的变化都加以检测,确保其在安装的过程中能处于更好的工作状态。由此可见该造纸机的某一项的润滑脂的过量就使得轴承的运行温度都升高了15℃,更终也就导致了润滑脂的碳化失效。

步骤四:载荷方向与运行测试

以河鹰枢轴类轴承的Vc荷载的特点为要求将其按Vc的荷载的方向的安装,即把其径向的荷载都与其间隙的槽面呈90°的夹角,将其两端的屈曲处都保持在压缩的状态下。随机启动后需逐步将机器的转速提至正常的工作转速,尤其要对其在工作的初期的温升、噪音及振动值等都加以逐步的监测,找出机器的各个部位的正常的工作的标准值,以便对其后的正常的工作的调试、维护及保养等都更好的开展下去。经2个月的连续运转后,由于其轴承未能正确的对其载荷的方向所造成的轴承的偏心转动,造成了该机器人的某一关节的定位精度下降0.5mm左右。

借由对上述的规范的严格的执行,我们就能对Riverhawk的轴承的安装质量大大地取得提高。依托于Regular的定期巡检机制,每季度对轴承的游隙与绝缘的性能都做一个细致的检测,对设备的工况都能动态的调整出合理的润滑周期,从而大大延长了轴承的使用寿命。

还木有评论哦,快来抢沙发吧~