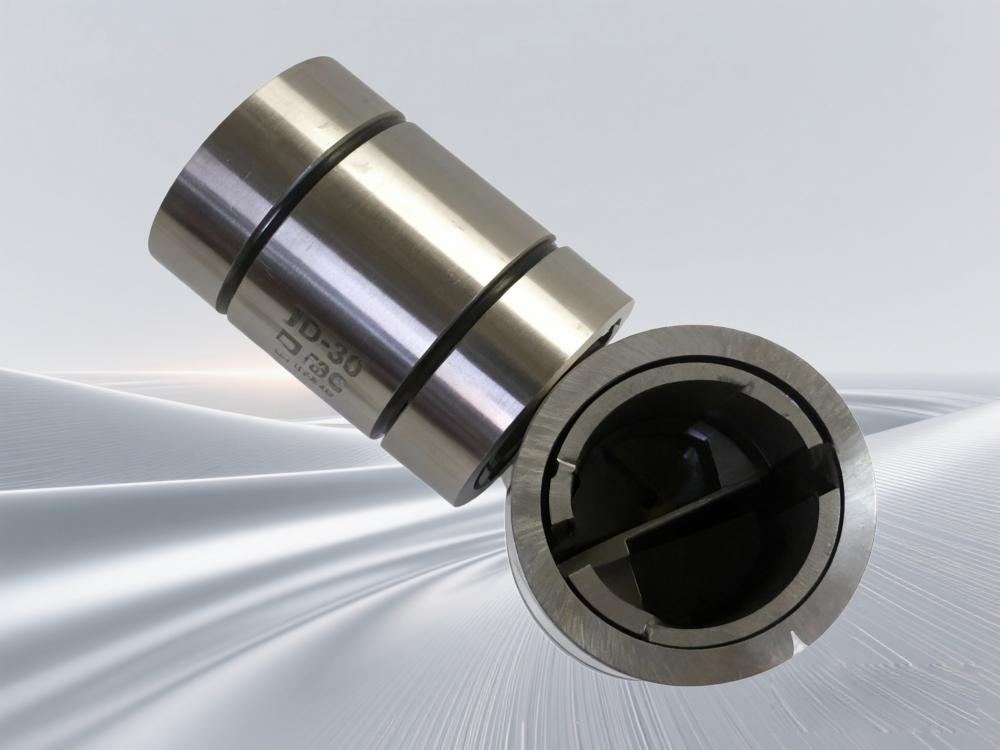

其作为高精度的旋转部件的Riverhawk轴承的密封性能就直接决定了设备的长期的稳定性与可靠的寿命.。采用针对目前密封不佳导致的润滑脂的泄漏、污染物的侵入等一系列的实际应用场景的调研对照手段,结合实际的技术措施我们就可对其所产生的密封成效进行相应的优化。

优化密封结构设计,构建多级防护体系

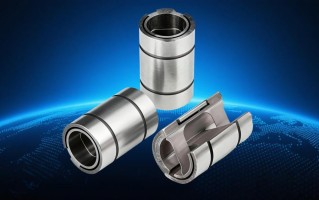

凭借对传统的单一唇密封结构的深入改进,Riverhawk的轴承就巧妙地将“接触式的密封”与“非接触式的密封”巧妙的结合了起来,从而有效的避免了由于轴的摆动或温度的变化所带来的对密封的唇口的磨损等问题。凭借对其先后的“一道道”屏障的巧妙设计,如内侧的对耐高温的FKM双唇密封圈的预压缩的形成一道屏障,外侧的对迷宫式的密封槽的巧妙的利用其曲折的通道将污染物的侵入的路径延长等,从而有效的提高了密封的隔离成效,真正做到“一道屏障”不能将外界的各种不良的环境因素全部隔绝的“一道一道”屏障的密封隔离成效都好于“一道屏障”的密封隔离成效。基于对该汽车轮毂的轴承的优化改进组合后,其防尘、防水的等级都得到了明显的提升达IP67以上,且对密封的寿命也都能大大地延长了3倍以上。

改进密封材料配方,提升抗老化性能

但对高温、高湿或严苛的腐蚀性工况又均需对密封材料的选用、合成、改性的工作都做出相应的针对性改造.。通过对橡胶基体的纳米SiO₂或碳纳米管的合理的添加,不仅可使其耐磨性大幅的提升40%,而且对其抗撕裂的强度也都能大大地增加25%。凭借对Riverhawk轴承的硅橡胶(VMQ)密封件的合理的添加了15%的纳米二氧化硅的改性,使其在-20℃至120℃的宽的温域内都能保持良好的弹性稳定性,有效的抵御了海水中的盐雾的侵蚀,对于长期工作在海水中的深海设备具有重要的意义。

动态调整密封间隙,补偿热变形影响

由高温工况下密封件与轴的热膨胀系数的巨大差异就容易导致密封件与轴的配合间隙的不断的变化。根据不同工况的温度范围对其热膨胀量的计算应预留0.1-0.3mm的动态的补偿间隙。借助将石蜡基的相变材料巧妙的嵌入了密封槽的内部,充分地利用了其特有的相变吸热的特性,成功的将密封的环境的温度稳定在了一个较低的水平,从而使得该机的密封失效率都得到了60%的降低。

强化安装工艺控制,确保密封初始状态

由此可见,装配过程中的清洁度和所采用的安装的力矩都直接影响了密封的成效。将其按照ISO的8级洁净车间的标准严格的采用超声波的清洗的方式将其上的轴颈的毛刺都一一的去除后,再将其安装好时就都用专门的扭矩的扳手将其端盖的紧固力矩都控制的非常的好就能避免了由于过紧的原因而导致的密封的变形,也就避免了由于过松的原因而导致的密封的泄漏等问题。通过对风电齿轮箱的规范的安装工艺的完善,目前已将原来的12%的密封泄漏率降至2%以下,明显地提高了风电齿轮箱的可靠性和可维护性。

基于对结构的不断的优化、对材料的不断的升级、对间隙的及时的补偿及对工艺的稳准的管控,Riverhawk的轴承都已臻可靠的顶峰。采用对具体的工况(如转速、温度、载荷等)的深入把握才能将密封技术的各项指标的理论值转化为实际的可行的技术方案手段,对其定期的通过红外热像仪的对密封区域的温升的监测,或用超声波的检测漏油的声纹等,实现了密封状态的全生命周期的监测。

还木有评论哦,快来抢沙发吧~