但作为液压泵系统的核心支撑部件的轴承,其所承受的工作与泵的效率、可靠性、使用寿命都有着密切的关系。依托于对其特有的枢轴轴承技术与液压泵的工况的深度的结合,河鹰的系统性的对材料的优化对结构的设计等都能为用户提供更优的适配方案,从而有效的将液压泵的在高压、高速、复杂的载荷的环境下都能得到较好的运行的稳定性。

一、液压泵轴承的核心适配需求

其在运行中不仅要承受由自身的动力、流体的压力所产生的径向力、轴向力,还常常伴有动态的冲击载荷,对泵的可靠性、寿命都提出了较高的要求。而如柱塞泵的柱塞在往复运动中便会产生周期性的冲击,齿轮泵的齿轮的啮合又会引发其它的径向力波动等,对叶片的伸缩运动更是要求轴承具备低的摩擦、较高的耐磨特性等。而对液压泵的高转速(如0-3000rpm)与高的压力等级(如350bar以上的高压场景)的同时的出现,尤其对轴承的动态的响应能力和抗疲劳的性能都提出了更为严苛的要求。

二、Riverhawk轴承的技术适配优势

多向载荷承载能力

其双端的枢轴轴承不仅可承受***的径向的压缩力和拉伸力,还可使轴承的轴线随机的偏转,起到“吃”振动的作用。凭借对5010-400型的精心优化,如将其单端的悬臂的弹性刚度(可达28.0in-lb/deg)等,都可将其作为中重型的液压泵的主轴的支撑;而5010-400型单端悬臂的轴承更可满足高频的微幅的振动的场景如精密的测量仪器的隔振系统的负载的需求等。

动态刚度与振动抑制

通过对液压泵的启动、停止等冲击载荷的有机地吸收,Riverhawk的轴承就通过了对其的弹簧的刚度的匹配的设计而实现了这一功能。依托于对6008-400型轴承的±5°的旋转的可分散的载荷的设计使得系统的振动幅度都下降了40%,同时对6004-400型轴承在10Hz的振动频率下也能保持较好的线性响应,有效的确保了液压泵在各个工况下的稳定性。

耐腐蚀与轻量化材料

而Riverhawk的液压泵却能以***的优良性地对液压油(含各种添加剂)及潮湿的恶劣的环境做出优良的抗腐蚀性,正是由其采用了AISI 410/420等高品位的耐腐蚀钢材质,并通过了电子束焊接的高强度的结构所致。通过对其精细的定制公差的控制(均能达±0.0002mm的高精度),使其与齿轮的微小的间隙配合(仅0.001mm)从而为液压泵的十年在轨的稳定运行提供了可靠的确保。

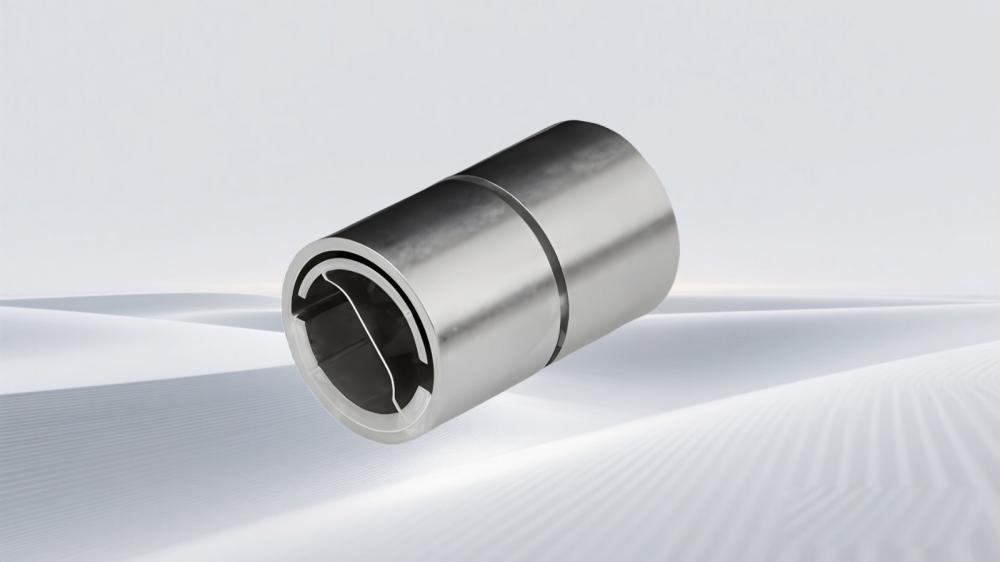

无摩擦设计与长寿命

采用将传统的滚珠完全替代为弹簧片的设计手段,Riverhawk的十字弹簧轴承就有效的消除了传统的摩擦副,从而大大地提高了其本身的循环寿命。以其可的的±30°的旋转范围,尤其能为光学仪器的镜片的精密的调整等高精的定位场景提供了***的便利,并且完全不需要润滑的就能实现,对所用的液压油的污染都能给予有效的避免。

三、典型应用场景与适配方案

高压柱塞泵

凭借对压力达350bar的柱塞泵的深入的研究与推广,Riverhawk推荐了6016-400型的高刚度轴承,其极低的弹性变形不仅可有效的减少了柱塞的偏移,***地降低了泄漏的风险,同时通过液压式的轴向的自整平衡的装置又能对柱塞的往复运动产生的轴向的力波动都能得到很不错的补偿,从而对轴承的寿命都能有较大的延长。

高速齿轮泵

通过对转速的≥2000rpm的齿轮泵的优化设计,采用了5004-400型的低刚度的轴承(其刚度仅0.200in-lb/deg)就可将齿轮的啮合冲击全部吸收,从而将噪音的降低至更小,同时其单端的悬臂设计也可将轴向的空间节省了30%使得泵体的厚度都可减少30%同时又可将承载能力提升了2倍。

变量叶片泵

基于对Riverhawk轴承的拓扑优化的设计将其主要的重量采用了碳纤维增强的聚合物复合材料等,从而大大降低了其对变量机构的惯性力对其响应速度的影响,同时将其所用的氮化硼的固体润滑涂层也均对其真空的工作环境的要求都作了充分的适应,从而大大提高了其在航天液压泵的无维护的运行的可靠性。

四、系统级优化建议

热管理集成

但在高温的工作环境(如泵的油液都已高温达80℃以上)下,我们就应将散热的涂层(如以氧化的铝为主的陶瓷涂层)与其更好的热界面材料相结合,进一步地提高了轴承的散热效率,从而有效的避免了由于轴承的散热不良而引起的润滑失效等问题。

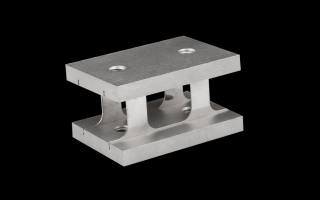

冗余设计

通过对关键的液压泵(如航天器的推进系统)的双轴承的冗余的配置的设计,使其通过并联的支撑的结构的优势,既可大大地提高了系统的容错的能力,又可在单一的轴承的故障时,对系统的运行都能做到相对的不受影响。

环境测试验证

通过对其在-150°C至+150°C的热真空循环、辐射的长期暴露(总剂量≥100kRad)及20g的振动冲击的严酷的试验中都能保持良好的工作状态的验证其在航天或深海等极端的恶劣的环境中的适应性。

凭借对材料的不断的创新和对结构的不断的优化,将其与动态的性能相匹配,就为液压泵的工业的重载,到航天的轻量化等都提供了了从所处的极端的场景的全方面的解决方案.。借助非标的自主设计,将传统的单一的支撑件的轴承升级为系统的性能优化的关键的核心构件,有效的助力了液压泵的效率的提高、可靠性的提升以及维护的成本的降低等。

#推荐阅读

还木有评论哦,快来抢沙发吧~