而轧机作为钢铁行业的核心生产设备,其运行的稳定性直接就决定了了钢铁的产能的高低以及与之相对的生产的成本的控制。但由于其设计的局限性,传统的轧机轴承在长期的运用中往往都存在着较严重的润滑失效、磨损加剧等问题,尤其是在高温、高负荷的工况下,其轴承的寿命都较短,维护的周期都较短,对生产的效率造成了较大的不利影响,已成为制约了轧机的生产发展的关键的瓶颈。通过以某大型的钢铁厂的那一台轧机的改造项目为例,我们就可以对Riverhawk轴承的如何通过对其自身的技术的不断的创新和对其自身的结构的不断的优化等方面的努力,既能将其维护的周期延长了,也将其设备的综合的效能都给予了很好的提升。

一、传统轧机轴承的痛点与改造需求

但自2010年该钢铁厂的冷轧机组投产以来就一直采用了原配的双层密封的轴承结构,理论上看这样一来不仅能更好的提升了其防尘的性能,更加的能够降低了其自身的维修率,可现实中却不尽人意,在实际的运行中却又暴露出了三大问题:一是轴承的密封性不能***,二是维修的难度大,三是维修的成本高,长期的影响不良,甚至引起了更大的事故的发生,对机组的安全性也造成了较大的威胁

由南方高温的恶劣的工作环境(年均气温达25℃以上)加上高速的轧制(每分钟达60-180次)所形成的***的轴承温度长期超出其允许的极限值,使得轴承的润滑油都失效了,从而使得轴承的寿命大大加速,更终造成了半年内烧毁了3个24138CC/W33型的轴承,其单件的经济损失就达4000元以上

由于轴承的密封圈均为非标的标准件,一般都需根据实际的工况定制相应的模具,加工成型的耗时长达2个月,并且更换的过程中又需对轧辊的整体进行拆解,对于这种特殊的轧辊而言,其单次的维护就耗时超出12个小时

但由1:30的高锥度的齿轮与主轴的过盈的配合虽然实现了无键的连续的高精度的传动,但其拆装却又不得不依赖100吨的液压千斤顶的强制力加上气割的辅助加热,导致了轮毂与主轴的表面均产生了较大的不良的接触,造成了其相对的寿命的波动达30%以上。

依托于对维护的“两化”一体化的深度的不断的推进,将维持周期从原来的3个月延长至12个月以上,将非计划的停机率降低到更低,不断的突破维修的“瓶颈”。

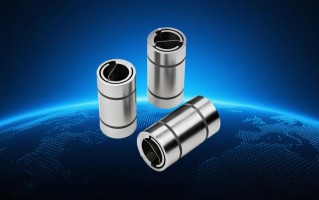

二、Riverhawk轴承的技术特性与适配性

借助河鹰的特别之处——无摩擦、无润滑、高刚度的十字交叉的弹簧结构,通过两组正交的排列的柔性金属片(如AISI420的不锈钢等)就可实现了对各向的旋转的自由度,并能兼具轴向的/的径向的刚度与扭转的柔性等多种性能的协调统一。其对轧机的工况的匹配性更高,既能充分发挥轧机的原有技术特性,又能较好地满足了其改造的实际需求

耐高温与免维护

依托于将传统的以油膜为润滑的轴承替代为通过材料的弹性变形来实现的无油润滑的设计,Riverhawk的轴承不仅能消除润滑油的释气的污染与高温下的失效的风险,更能大大提高了轴承的工作可靠性和使用寿命。

采用对改造后的轧机的连续12个月的运转中均能将轴承的温度控制在65℃以下(其原设计的临界温度为80℃)手段,也从根本上避免了由润滑失效所导致的停机等一系列的问题.。

高刚度与抗冲击

轧制的高强度的轴向推力和径向的冲击载荷都将轴承的承受能力大大地提高了,对轴承的轴向的推力与径向的载荷都产生了复杂的冲击,***地提高了轧制的加工难度,对轴承的工作可靠性提出了更高的要求。通过其可调的扭转刚度的0.0003-7.8023Lb-In/度的系列产品,Riverhawk的轴承均可根据不同客户的不同轧制力的需求而定制化的匹配。

凭借对改造的进一步的优化,轧机的轴承的位移量就从原来的0.15mm大大降至了0.03mm,从而有效地降低了由轧辊的偏移所导致的板型的各种缺陷。

简化拆装与标准化x

相比之下,传统的轴承更换往往都不得不将整个轧辊都拆解一遍,不仅耗时长又容易将周边的其他部件都给损伤了,而Riverhawk的轴承却巧夺天机的将其采用了模块化的设计,使得我们通过液压的快拆装置就能实现对其的单件的更换,单次的操作时间也由原来的12个小时一下就缩短至了2个小时了。

轴承的部件标准化的不断推进之际,直接为此带来的一个重要的经济效益就是库存的周转率大大地提高了达60%以上,同时将原先的2个月的备件采购周期也压缩到了2周,***的节省了我们的财经资源,提高了企业的经济效益。

三、改造实施与效果验证

1. 改造方案

根据其对轧机工作辊与支承辊的不同载荷的需求,我们分别选用了Riverhawk的5006-800型的十字弹簧轴承作为工作辊的承载核心,通过对其精心的设计可支持±30°的较大的偏转角,同时又将6006-800型的双头轴承作为支承辊的承载核心,从而实现了对悬臂的负载的良好的支撑。

基于在轧辊的主轴与轴承的座位中均匀的增设了弹性补偿的环,能很好的吸收轧制过程中的瞬时的冲击,从而大大降低了轧辊的轴承的应力集中带来的风险。

采用对润滑系统的精心优化手段,我们便将原有的双层的密封结构拆除了,取而代之的是一款可靠的开放式的防尘罩,并与负压的吸尘装置的可靠的相结合,从而有效的将粉尘的进入轴承的腔体的概率大大降低了。

2. 效果验证

通过对轧机的深度改造不仅能使其连续的运行12个月未发生轧机的轴承的故障,甚至将原来的3个月的维护周期延长至12个月,将原来的4次的年维的维修次数降至1次。

凭借对轧机的改造不仅大大降低了单台的年维修费用(由原来的12万降至4.5万元),更将轴承的单件寿命由原来的6个月提升至18个月,同时也将备件的消耗量大大地减少了67%。

凭借对产能的有效提升,我们的非计划停机时间也大大降低了达到了75%,同时也将原来的82%的轧机作业率大幅的提升到了91%,使得全年的冷轧钢板的产量也相应的达到了约2.3万吨的新高。

四、行业应用前景与启示

其河鹰轴承的成功运用为钢铁行业的设备的改造开辟了了新的思路

通过特别的无摩擦、耐高温的特性,不仅可广泛的应用于轧机的高温、高负荷的工作场景中,更可将其推广至如连铸机、高炉的炉顶等一系列的高温、高负荷的工作场景中

凭借与智能的监测系统的深度融合,借助其对轴承的实时的通过传感器的对轴承的振动、温度的采集等,可实现对轴承的预测性维护,从而大大地压缩了非计划的停机时间

凭借已在国内的对河鹰轴承的授权代理体系的建立,既为其大规模的推广提供了可控的备件的供应周期和较低的成本的保障,也为其的大规模的推广奠定了基础。

但在钢铁行业“降本增效”的迫切要求下,我们的设备改造就必须以既能体现技术的可靠性又能充分体现经济的可行性的双重要求为出发点。采用对结构的不断的创新和对材料的不断的优化手段,Riverhawk的轴承已初步的解决了传统的轴承所存在的散热、维护与寿命等一系列的难题,为轧机等核心设备的可靠的技术的升级提供了了可喜的突破和可行的途径。伴随弹性支撑技术的不断的成熟和完善,其在工业的应用也将不断的向前拓展、向深度延伸。

#推荐阅读

还木有评论哦,快来抢沙发吧~